- Tensiune nominală: AC220V50/60Hz

- Greutate netă a mașinii: 68 kg 50 kg

- Putere maxima: 1800W

- Metoda de răcire: mod dublu de răcire cu aer rece/apă

- Diametru de etanșare: φ15-75mm 15MM-45MM 30MM-60MM

- Înălțimea sticlei: 20-180 mm

- Metode de lucru: continuați lucrul

- Domeniul de aplicare: Patch mare de producție

- Viteza de etanșare: 0-200 sticle/min

- Dimensiune ambalaj: 1600*450*1500mm

- Dimensiune generator: 1450*410*1300mm

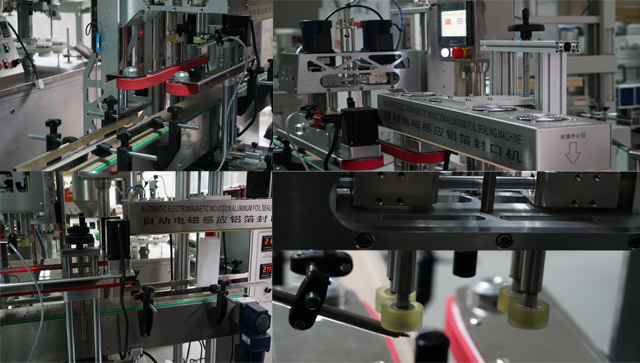

Linia include două mașini principale, cum ar fi mașina de etanșare prin inducție și mașina de acoperire în linie;

Mașinile sunt potrivite pentru închiderea-sigilarea sticlelor medicale care sunt utilizate în utilizarea agentului analitic în laborator. Întreaga linie poate fi echipată cu echipamente auxiliare precum platoul turnanți pentru sticle sau funcția de codare a lotului.

Ca mai jos, există date de bază pentru mașini, respectiv:

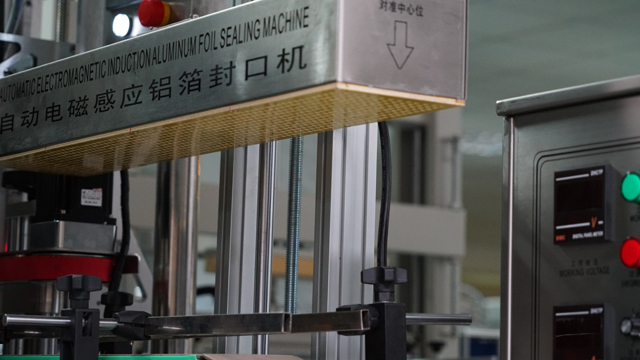

Sigilarea prin inducție, cunoscută și sub denumirea de etanșare a capacului, este o metodă fără contact de încălzire a unei etanșări interioare pentru a sigila ermetic partea de sus a recipientelor din plastic și sticlă. Acest proces de etanșare are loc după ce recipientul a fost umplut și acoperit.

Tehnologia de etanșare prin inducție electromagnetică cu materiale compozite este metoda avansată de etanșare recunoscută de lume acum, iar caracteristica sa de încălzire fără contact este potrivită pentru etanșarea sticlelor de plastic (PP, PVC, PET, ABS, HDPE, PS și DURACON) , sticla de sticlă și diverse furtunuri din plastic compozit, așa că în prezent este cea mai avansată tehnologie de etanșare a sticlelor pentru industrii precum farmacia, alimentația, grăsimile, chimia zilnică, chimia casnică și chimia agricolă.

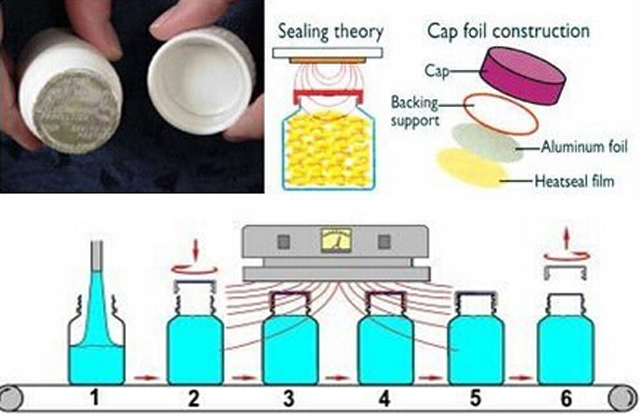

Principiul de lucru și cum funcționează

Închiderea este furnizată îmbuteliatorului cu un strat de căptușeală din folie de aluminiu deja introdusă. Deși există diferite căptușeli din care puteți alege, o căptușeală tipică cu inducție este multistratificată. Stratul superior este o pastă de hârtie care este, în general, lipită pe cap de capac. Următorul strat este ceara care este folosită pentru a lega un strat de folie de aluminiu de pulpă. Stratul inferior este o peliculă polimerică laminată pe folie. După ce se aplică capacul sau închiderea, recipientul trece pe sub o bobină de inducție, care emite un câmp electromagnetic oscilant. Pe măsură ce recipientul trece pe sub bobina de inducție (capul de etanșare), căptușeala conductivă din folie de aluminiu începe să se încălzească din cauza curenților turbionari. Căldura topește ceara, care este absorbită în suportul pulpei și eliberează folia de pe capac. Filmul de polimer se încălzește și curge pe buza recipientului. Când este răcit, polimerul creează o legătură cu recipientul, rezultând un produs închis ermetic. Nici recipientul, nici conținutul acestuia nu sunt afectate negativ; Căldura generată nu dăunează conținutului.

Este posibil să supraîncălziți folia, provocând deteriorarea stratului de etanșare și a oricăror bariere de protecție. Acest lucru ar putea duce la etanșări defecte, chiar și la câteva săptămâni după procesul inițial de etanșare, astfel încât dimensionarea corespunzătoare a etanșării prin inducție este vitală pentru a determina sistemul exact necesar pentru a rula un anumit produs.

Sigilarea se poate face fie cu o unitate de mână, fie pe un sistem de transport.

O dezvoltare mai recentă (care se potrivește mai bine unui număr mic de aplicații) permite ca etanșarea prin inducție să fie utilizată pentru a aplica o folie de etanșare pe un container fără a fi nevoie de o închidere. În acest caz, folia este furnizată pretăiată sau în bobină. Acolo unde este furnizat într-o bobină, este tăiat cu matriță și transferat pe gâtul containerului. Când folia este la locul ei, este apăsată de capul de etanșare, ciclul de inducție este activat și etanșarea este lipită de recipient. Acest proces este cunoscut ca aplicare directă.

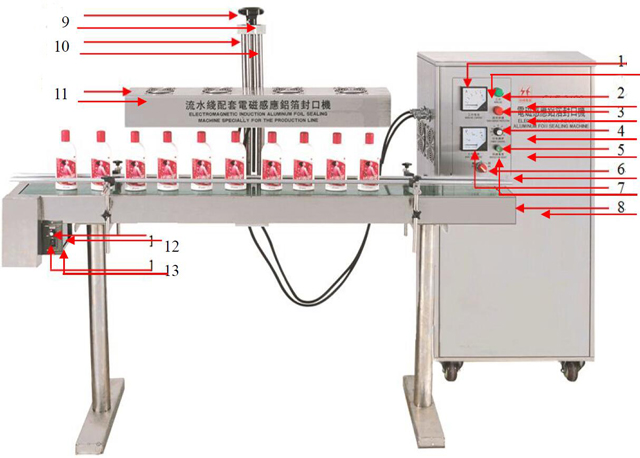

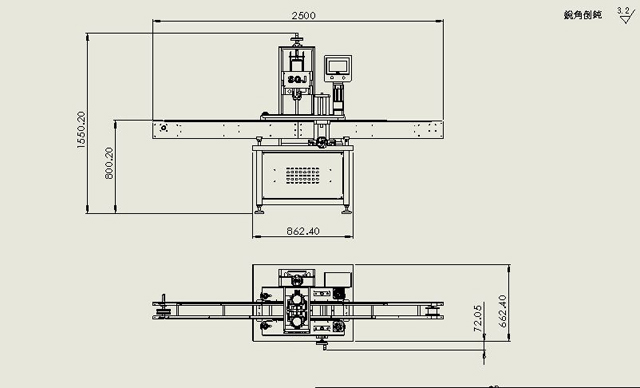

Desen

- Ampermetru: Afișează starea curentă în timpul funcționării întregii mașini.

- Indicator de funcționare: arată starea excepțională de funcționare

- Indicator de supracurent: arată starea anormală de lucru.

- Controlul puterii: controler al puterii.

- Resetare protecție: Recuperați starea normală de lucru.

- Comutator de alimentare: Controlează puterea întregii mașini.

- Voltmetru: Afișează starea tensiunii în timpul funcționării întregii mașini.

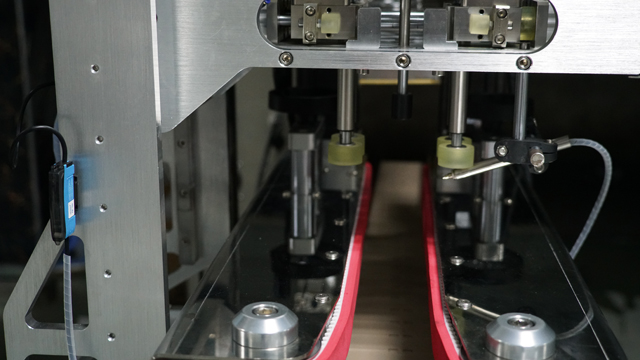

- Transportor: transport sticle.

- Roată de mână: ajustări pentru diferite dimensiuni de înălțime a sticlelor.

- Rafturi de ridicare: Obișnuia să fixeze și să ridice sau să coboare înălțimea și funcția scăzută a capului de etanșare.

- Cap de etanșare: Încălzește și sigilează folia de aluminiu din capacul sticlei.

- Viteza de reglare: viteza de reglare a butonului de funcționare a benzii transportoare.

- Comutator de pornire: Comutator de control al benzii transportoare.

- Tensiune nominală: AC220V50/60Hz

- Greutate netă a mașinii: 68 kg 50 kg

- Putere maxima: 1800W

- Metoda de răcire: mod dublu de răcire cu aer rece/apă

- Diametru de etanșare: φ15-75mm 15MM-45MM 30MM-60MM

- Înălțimea sticlei: 20-180 mm

- Metode de lucru: continuați lucrul

- Domeniul de aplicare: Patch mare de producție

- Viteza de etanșare: 0-200 sticle/min

- Dimensiune ambalaj: 1600*450*1500mm

- Dimensiune generator: 1450*410*1300mm

Utilizați metoda pe mașina de etanșare prin inducție

- Reglarea înălțimii sticlelor: Puneți sticla sub „capul de etanșare”, reglați „roata de mână”, asigurați-vă că distanța dintre partea de jos a „capului de etanșare” și fața capacului sticlei este de aproximativ 1-3 mm, rotiți „comutatorul de pornire” să „porniți” astfel încât banda transportoare să înceapă să funcționeze și lăsați sticlele să treacă peste bandă pentru a verifica dacă ating capul de etanșare. Cea mai mică distanță fără dur este cea mai bună.

- Reglați viteza benzii transportoare cu „controlul vitezei”. Etanșarea foliei de aluminiu este legată de viteza benzii și de putere. Pune niște sticle pe curea, pornește „comutatorul de alimentare” și face testul de etanșare. Operația începe în mod oficial odată ce sticlele sunt sigilate ferm.

- Așteptați pornirea ușoară la curea de pornire și începeți etanșarea 30 de secunde mai târziu, când ampermetrul indică 3,2A.

- Opriți „comutatorul de alimentare” și „comutatorul de pornire” la oprirea mașinii.

Mașină de acoperire în linie:

- Capacitate de productie: 40-60 Caps/min

- Dimensiune capac: 10-50/35-140mm

- Diametru sticla: 35-140 mm

- Înălțimea sticlei: 38~300mm

- Dimensiune (L×L×H): 1000×800×1200mm

- Greutate: 350 kg

Desenul mașinii de acoperire în linie

| 1 | Sticle | 2 | Fixarea sticlelor |

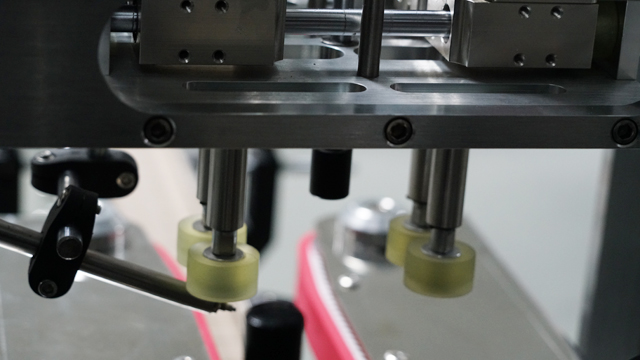

| 3 | Mâner pentru reglarea poziţiei | 4 | Scripete de frecare |

| 5 | Modul poziție cursă | 6 | Cilindru de presare a capacelor |

| 7 | Mâner pentru poziţionare | 8 | Modul de reglare a capacului |

| 9 | Cilindru de acoperire | 10 | Capsul motor |

| 11 | Caseta de control | 12 | Roata de mână |

Ajustarea plafonului de la A la Z

Ajustare fixare sticle

1. Slăbiți mânerul (3)

2. Pune sticlele prefixate (1)

3. Globul ocular dacă centrul capacelor coincide cu centrul cilindrului (9); odată ce a coincis fixați mânerul (3)

Ajustarea înălțimii plafonului﹒

1. Slăbiți mânerul (7)

2. Reglați mânerul (12) pentru a face ca roata de frecare a capacului (4) distanța de jos la 2 mm față de partea de jos a capacelor, fixați mânerul (7)

Ajustarea golurilor de frecare pentru acoperirea:

1. Închideți sursa de aer

2. Puneți capacele de fixare între roțile de frecare (4)

3. Apropiați-vă de capace prin mișcarea roții de frecare (4) pentru a regla șurubul modulului de cursă (5) (ambele părți ar trebui să fie simetrice prin măsurarea globului ocular). Fasul drept ar trebui să fie de 2 mm până la 3 mm pentru fiecare parte;

Reglarea înălțimii cilindrului de capac (în funcție de probele de capace)

1. Slăbiți șurubul (8) faceți ieșirea cilindrului de acoperire (9);

2. Lăsați distanța la 1mm-2mm de la piulița de acoperire până la vârfurile capacelor

3. Strângeți șurubul (8)

Reglarea vitezei cilindrului de acoperire

1. Conectați sursa de alimentare și sursa de aer pentru a regla setarea presiunii pentru presiunea aerului (standard 0.74mpa-0.6Mpa)

2. Reglați timpul de limitare și intervalul de limitare (standard de la 1 la 1,5 secunde) selectați starea ca manual, îndreptați comutatorul pedalei pentru a regla viteza pneumatică a roții de frecare stânga-dreapta, în cele din urmă, ar trebui să facă viteza la ambele viteze la un nivel egal ;

3. Reglați viteza cilindrului de acoperire.

Testarea funcționării mașinii

1. Scoateți un produs pentru proba de acoperire; Recondiționați capacul în funcție de efectul de acoperire;

2. Reglați cuplul în funcție de forța de torsiune.

Probe de sticle pentru sigilarea capacului